Escáneres PDA para computadoras móviles robustas: ¿Vale la pena la inversión?

Jan 16, 2026

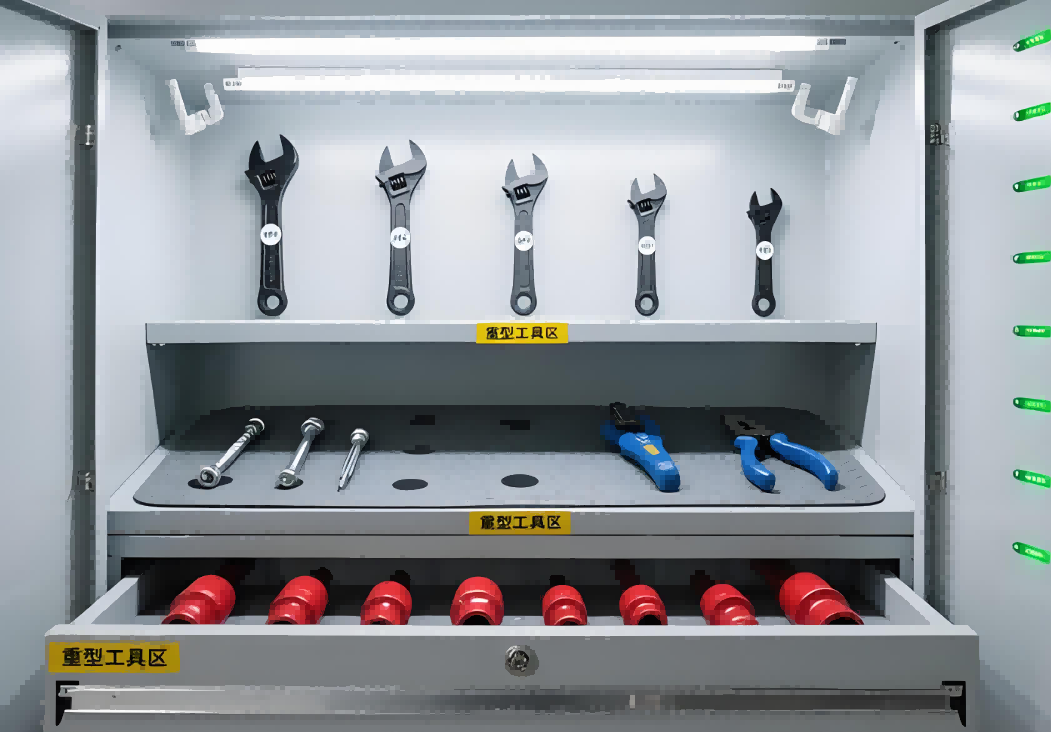

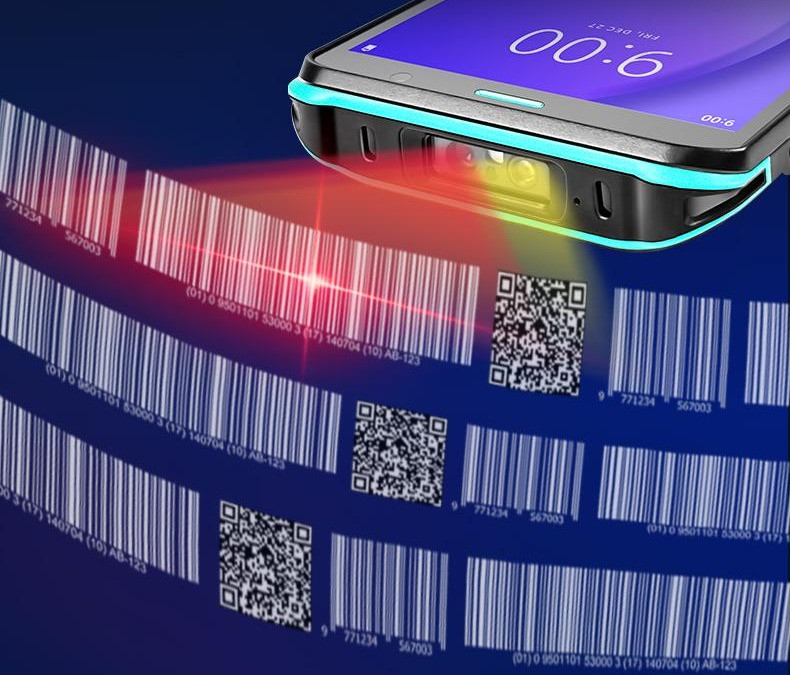

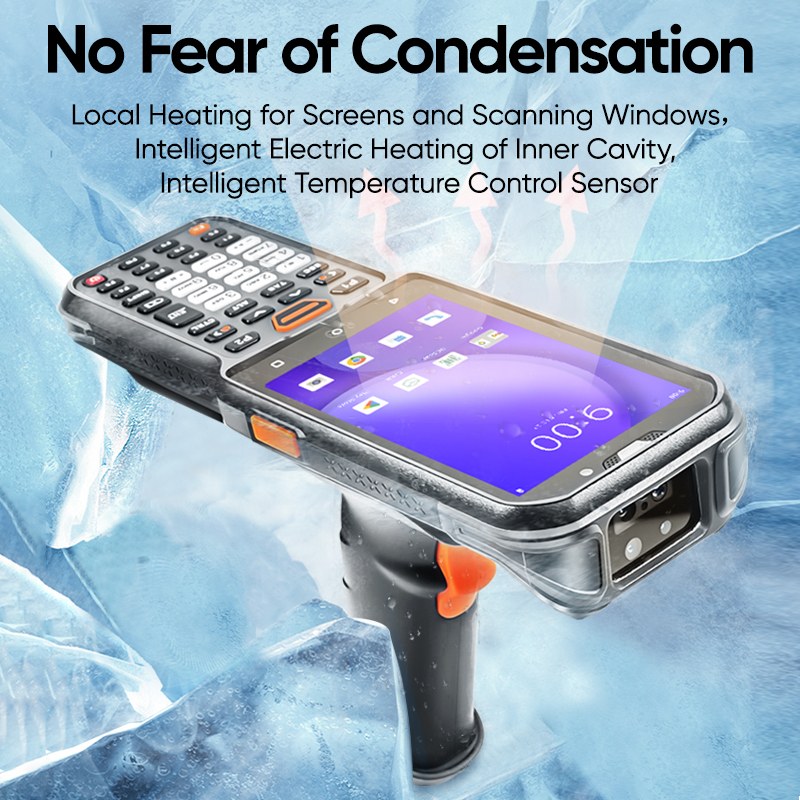

En entornos operativos de primera línea, como almacenes y logística, talleres de fabricación, inspecciones externas o recuento de inventario en tiendas, ¿ve a menudo a empleados con un dispositivo de aspecto voluminoso pero excepcionalmente resistente? Se trata de la PDA robusta o PDA industrial, también conocida como ordenador portátil robusto, ordenador móvil robusto o terminal portátil. En contextos específicos, es posible que escuche términos como ordenador de montaje en vehículo (para carretillas elevadoras), recopilador de datos robusto o simplemente un dispositivo portátil robusto. Su precio es elevado, mucho mayor que el de los smartphones o tablets de consumo. Una pregunta práctica que se plantean los directivos es: ¿Es este gasto aparentemente elevado un coste innecesario o una inversión estratégica que puede generar rentabilidad a largo plazo?Este artículo analizará en profundidad el valor fundamental de estos robustos dispositivos portátiles y computadoras móviles empresariales para ayudarle a tomar una decisión informada entre “comprar” y “conformarse”.Parte 1: Más que simplemente “duradero”: Entendiendo la verdadera esencia de los dispositivos portátiles robustosMucha gente simplemente los percibe como "teléfonos inteligentes con funda protectora", pero eso está lejos de ser cierto. Un verdadero dispositivo móvil industrial o computadora reforzada es una solución de ingeniería sistemática:Durabilidad integral: No solo cumplen con los estándares militares MIL-STD-810G/H, resistiendo múltiples caídas desde 1,5 metros o más sobre superficies de hormigón, sino que también cuentan con una clasificación de protección IP65/IP67 o superior, que los protege del polvo y resiste fuertes chorros de agua o inmersiones temporales. Esto significa que estos terminales móviles de datos (MDT) pueden funcionar de forma fiable en entornos hostiles como lluvia, nieve, polvo y grasa. Diseñado para escenarios profesionales:Rendimiento de escaneo excepcional: Equipados con motores de escaneo láser o de imágenes de alto rendimiento, estos dispositivos a menudo funcionan como escáneres de códigos de barras resistentes superiores o computadoras móviles con escáneres, capaces de leer de manera rápida y precisa códigos de barras/códigos QR dañados, sucios, de largo alcance o en pantalla, una capacidad inigualable por las cámaras de teléfonos inteligentes estándar.Excepcional duración de batería y baterías intercambiables en caliente: Admite operaciones prolongadas y de alta intensidad, una característica clave para cualquier computadora móvil de servicio de campo o PDA de almacén, lo que permite un “tiempo de actividad ilimitado” a través de cambios de batería y evita interrupciones críticas del flujo de trabajo.Tolerancia a temperaturas extremas:Amplio rango de temperatura de funcionamiento (por ejemplo, -20 °C a 50 °C), adecuado para almacenamiento en frío o talleres de alta temperatura, lo que los hace ideales como dispositivos portátiles de cadena de frío o PDA de fabricación.Diseño industrial ergonómico:Pantallas táctiles y botones físicos operables incluso con guantes, teclas de escaneo/función prominentes y adaptabilidad a varias posturas de trabajo, esenciales para cualquier computadora industrial portátil. Parte 2: Cálculo de las «Tres Cuentas»: Análisis del Retorno de la Inversión (ROI)Para determinar si la inversión merece la pena, es fundamental analizar las siguientes cuentas clave:1. La cuenta de costo total de propiedad (TCO): aparentemente costosa, en realidad ahorra costosEl costo inicial de compra es mayor, pero la tasa de fallas es significativamente menor. Los dispositivos de consumo pueden averiarse en cuestión de meses en entornos industriales, mientras que una computadora portátil robusta para empresas o una computadora portátil industrial diseñada específicamente para una vida útil de 5 años o más. Lo que se ahorra son los considerables costos ocultos asociados con las frecuentes reparaciones, reemplazos, pérdida de datos e interrupciones del negocio.Menores costos de administración y mantenimiento. Las plataformas profesionales unificadas para estos dispositivos informáticos móviles y los ciclos de soporte de software/hardware más largos reducen la complejidad para los departamentos de TI.2. La cuenta de productividad y precisión: creación directa de valorAumento de velocidad: Los motores de escaneo profesionales y los flujos de trabajo optimizados en un escáner de inventario resistente o un dispositivo portátil de entrega reducen cada ciclo de escaneo y procesamiento en segundos, lo que se traduce en notables ahorros de horas-hombre.Tasa de error que se acerca a cero: La captura automatizada de datos mediante una PDA de captura de datos elimina los errores de ingreso manual, lo que garantiza la precisión del inventario y la corrección del envío, reduciendo directamente las pérdidas por devoluciones y quejas de los clientes.Integración perfecta de procesos:La sincronización de datos en tiempo real desde estos dispositivos portátiles conectados permite una coordinación perfecta entre el almacenamiento, la distribución, las ventas y otros vínculos, mejorando la eficiencia operativa general.3. La cuenta de riesgo y confiabilidad: garantizar la continuidad del negocioRiesgo de inactividad del dispositivo:Un solo fallo en un dispositivo en una función crítica puede detener toda una línea de producción o retrasar las entregas. La fiabilidad de un dispositivo móvil robusto o un dispositivo portátil de misión crítica actúa como un seguro para la continuidad del negocio.Riesgo de seguridad de datos: Las funciones de seguridad de nivel profesional y las plataformas de gestión empresarial controlables para estos dispositivos portátiles empresariales ofrecen una mejor protección para los datos comerciales.Seguridad y satisfacción de los empleados:Las computadoras portátiles resistentes, confiables y fáciles de usar reducen la frustración de los empleados causada por problemas con los dispositivos y demuestran el cuidado de la empresa por las condiciones de trabajo de primera línea. Parte 3: La pregunta crucial: ¿Su empresa realmente lo necesita?En los siguientes escenarios, la respuesta es un claro “Sí”:Entornos hostiles:Exteriores, almacenes, fábricas, logística de cadena de frío, obras de construcción, etc.Alta intensidad de uso: Las PDA portátiles se utilizan y manipulan con frecuencia durante el día, con el riesgo de caídas e impactos.Alta dependencia empresarial:Los procesos comerciales centrales (por ejemplo, preparación de pedidos, recuento de inventario, inspecciones) dependen en gran medida de computadoras móviles para uso industrial.Alto costo del error:Un solo error en los datos o en el envío puede provocar pérdidas significativas o la pérdida de clientes.Búsqueda de estabilidad operativa a largo plazo:El objetivo es evitar los costos de gestión y capacitación asociados con la rotación frecuente de dispositivos. Por el contrario, si sus dispositivos solo se utilizan para escaneo ocasional o presentaciones dentro de una oficina, una tableta o un teléfono inteligente de consumo con una funda protectora podrían ser suficientes.Conclusión: Una herramienta estratégica, no un bien de consumo comúnAsí que, volvamos a la pregunta inicial: ¿Son PDAs robustas y ordenadores móviles ¿Vale la pena la inversión?Para las empresas que realmente enfrentan desafíos en el entorno industrial, esto no es en absoluto un simple gasto. Se trata de una inversión estratégica que puede reducir significativamente los costos ocultos, mejorar la eficiencia operativa, proteger las operaciones principales y, en última instancia, generar un retorno sustancial de la inversión.Recomendación para la toma de decisiones:Al evaluar, no se limite a comparar los precios iniciales de los dispositivos. Incorpore en su modelo financiero las posibles pérdidas de productividad, los costos de reparación, los riesgos de interrupción del negocio y los costos por errores. Asóciese con un proveedor de soluciones confiable para realizar pruebas de campo y una evaluación integral del retorno de la inversión (ROI). Probablemente descubrirá que el valor a largo plazo de un terminal portátil robusto —uno que apoya con valentía a sus empleados en la primera línea de trabajo día tras día, año tras año— supera con creces su precio.Invertir en herramientas de productividad confiables, como computadoras portátiles industriales, es una inversión en la resiliencia y el futuro de su negocio. Somos FYJ Company, un proveedor de soluciones integradas de hardware y software para PDA. Cuéntenos sobre el producto que le interesa, nuestro equipo le responderá dentro de 2 horas con recursos personalizados como documentos técnicos de la industria, cotizaciones de precios o acceso de prueba gratuito. ------------------------------------

LEER MÁS